Na busca por maior eficiência e rentabilidade, as indústrias enfrentam um inimigo comum: o desperdício. Seja na forma de superprodução, espera desnecessária ou defeitos em produtos, o desperdício compromete a produtividade e impacta diretamente os resultados financeiros. Este artigo explora os principais tipos de desperdício na produção industrial, suas causas, os impactos negativos que geram e as melhores práticas para reduzi-los ou eliminá-los, promovendo uma operação mais enxuta e competitiva.

O que é desperdício na produção industrial?

O desperdício na produção industrial pode ser definido como qualquer atividade ou recurso que não agrega valor ao produto final ou ao serviço, mas que consome tempo, dinheiro e outros recursos. Em outras palavras, é tudo aquilo pelo qual o cliente não estaria disposto a pagar. Este conceito é central na filosofia Lean Manufacturing, que busca a eliminação contínua de desperdícios para otimizar processos e aumentar a eficiência.

Dentro do Lean Manufacturing, são identificados sete tipos principais de desperdícios, frequentemente referidos pela sigla TIMWOOD (Transport, Inventory, Motion, Waiting, Overproduction, Over-processing, Defects):

- Superprodução: produzir mais do que o necessário ou antes do tempo adequado, gerando custos de armazenagem e capital imobilizado.

- Espera: tempo perdido quando operadores, máquinas ou materiais ficam parados aguardando a próxima etapa do processo.

- Transporte: movimentação desnecessária de materiais, produtos ou informações que não agregam valor.

- Excesso de processamento: realizar mais trabalho do que o necessário para atender às especificações do cliente.

- Estoque: manter materiais, componentes ou produtos acabados além do necessário para o fluxo produtivo.

- Movimento: deslocamentos desnecessários de pessoas durante a execução das atividades.

- Defeitos: produtos que não atendem às especificações e requerem retrabalho ou descarte.

Ao identificar e categorizar esses desperdícios, as empresas podem focar seus esforços na eliminação das causas-raiz, promovendo uma cultura de melhoria contínua e otimização de recursos.

Principais causas do desperdício industrial

O desperdício na indústria raramente é um evento isolado; na maioria das vezes, é o sintoma de problemas mais profundos na gestão e execução dos processos. Identificar as causas-raiz é fundamental para implementar soluções eficazes e duradouras. As principais causas do desperdício industrial incluem:

- Má gestão de processos: processos mal definidos, inconsistentes ou ineficientes são uma das maiores fontes de desperdício. A falta de padronização, a ausência de fluxos claros e a duplicação de tarefas podem levar a retrabalhos, atrasos e uso inadequado de recursos.

- Falhas em equipamentos: máquinas e equipamentos que apresentam falhas frequentes, quebras inesperadas ou desempenho abaixo do ideal contribuem significativamente para o desperdício. Isso resulta em tempo de inatividade (espera), necessidade de manutenção corretiva (custos adicionais) e, em alguns casos, produção de itens defeituosos. A falta de manutenção preventiva e preditiva agrava esse problema.

- Falta de capacitação da equipe: colaboradores que não possuem o treinamento adequado ou que não estão engajados com os objetivos de eficiência da empresa podem cometer erros, realizar tarefas de forma ineficiente ou não identificar oportunidades de melhoria. A falta de conhecimento sobre as melhores práticas e o uso correto dos equipamentos pode levar a desperdícios de material, tempo e energia.

- Layout inadequado: a disposição física dos equipamentos, estações de trabalho e áreas de armazenamento pode impactar diretamente a eficiência do fluxo de produção. Um layout inadequado pode gerar movimentos e transportes desnecessários, aumentando o tempo de ciclo e o risco de acidentes e danos aos produtos.

- Problemas no planejamento da produção: um planejamento ineficaz pode resultar em superprodução, subprodução, falta de materiais ou gargalos. A ausência de uma previsão de demanda precisa, a má gestão de estoques e a falta de sincronia entre as etapas produtivas são fatores que geram desperdício e impactam a capacidade de atender às demandas do mercado.

Abordar essas causas de forma sistêmica é essencial para criar um ambiente de produção mais enxuto e eficiente, onde o desperdício é minimizado e a agregação de valor é maximizada.

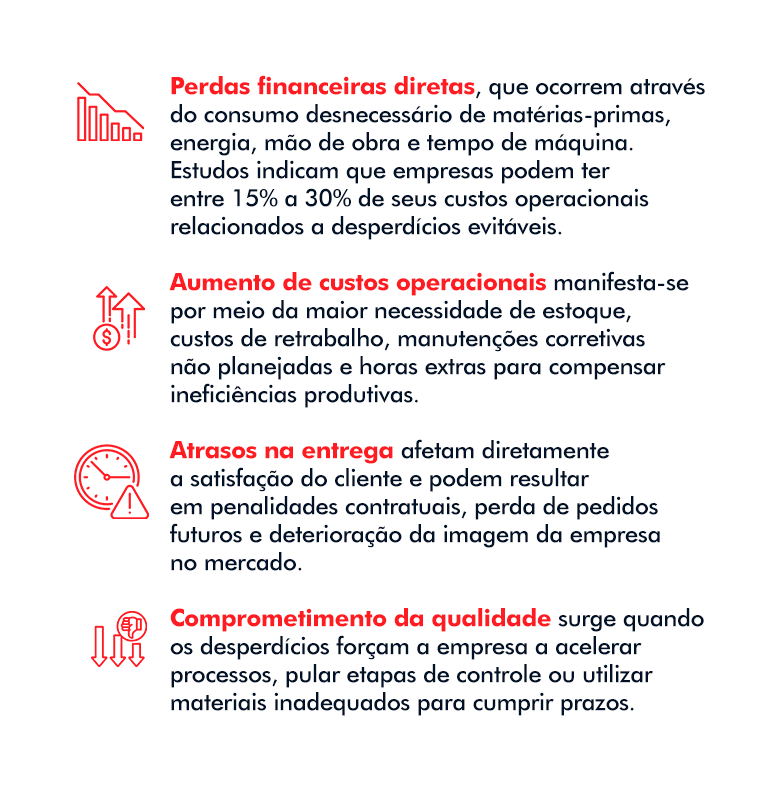

Impactos do desperdício na indústria

Os desperdícios na produção industrial não são apenas ineficiências operacionais; eles se traduzem em consequências tangíveis que afetam a saúde financeira e a competitividade de uma empresa. Os principais impactos incluem:

Como reduzir o desperdício na produção industrial?

A redução do desperdício na produção industrial é um processo contínuo que exige comprometimento, análise e a implementação de estratégias eficazes. Diversas metodologias e práticas podem ser adotadas para identificar, minimizar e eliminar os desperdícios, transformando a operação em um sistema mais enxuto e produtivo:

1. Aplicação de metodologias

- Lean Manufacturing: conforme citada há pouco, trata-se de uma filosofia de gestão que visa maximizar o valor para o cliente, eliminando tudo o que não agrega valor. O Lean foca na otimização do fluxo de trabalho, na redução de estoques e na melhoria contínua.

- Kaizen: significa “mudança para melhor” e é uma abordagem de melhoria contínua que envolve todos os colaboradores, desde a alta gerência até o chão de fábrica. O Kaizen busca pequenas e constantes melhorias nos processos, resultando em grandes ganhos de eficiência ao longo do tempo.

- 5S: é uma metodologia de organização e disciplina no ambiente de trabalho, composta por cinco sensos: Seiri (Senso de Utilização), Seiton (Senso de Organização), Seiso (Senso de Limpeza), Seiketsu (Senso de Padronização) e Shitsuke (Senso de Disciplina). A implementação do 5S cria um ambiente mais seguro, limpo e produtivo, reduzindo desperdícios de tempo e movimento.

- TPM (Manutenção Produtiva Total): foca na maximização da eficácia dos equipamentos, envolvendo todos os departamentos na manutenção. A TPM busca eliminar quebras, defeitos e perdas de velocidade, garantindo que as máquinas operem em sua capacidade máxima e por mais tempo.

2. Monitoramento de indicadores

A medição é crucial para a gestão do desperdício. Indicadores-chave de desempenho (KPIs) fornecem insights sobre a eficiência dos processos:

- OEE (Overall Equipment Effectiveness – Eficiência Global do Equipamento): é um indicador que mede a eficácia de um equipamento, considerando sua disponibilidade, desempenho e qualidade. Um OEE alto indica que o equipamento está sendo utilizado de forma eficiente, com poucas perdas.

- Taxa de retrabalho: mede a porcentagem de produtos que precisam ser reprocessados devido a defeitos. Uma alta taxa de retrabalho indica problemas de qualidade e processos ineficientes.

- Perdas por setup: refere-se ao tempo e recursos perdidos durante a preparação de máquinas para um novo lote de produção. A redução do tempo de setup (SMED – Single-Minute Exchange of Die) é uma estratégia Lean para minimizar esse desperdício.

3. Automação e digitalização de processos

A adoção de tecnologias como a Indústria 4.0, automação robótica de processos (RPA) e sistemas de execução de manufatura (MES) pode reduzir significativamente o erro humano, otimizar o fluxo de trabalho e fornecer dados em tempo real para a tomada de decisões, diminuindo desperdícios.

4. Treinamento contínuo dos colaboradores

Investir na capacitação da equipe é fundamental. Colaboradores bem treinados são mais eficientes, cometem menos erros, identificam problemas e contribuem ativamente para a melhoria contínua. O engajamento da equipe é um fator crítico para o sucesso na redução de desperdícios.

5. Revisão periódica dos fluxos produtivos

Os processos devem ser constantemente revisados e otimizados. A análise crítica dos fluxos de trabalho, a identificação de gargalos e a implementação de melhorias contínuas garantem que a produção se mantenha enxuta e adaptada às novas demandas e tecnologias.

Ao combinar essas abordagens, as indústrias podem construir uma cultura de eficiência e excelência, onde o desperdício é visto como uma oportunidade de melhoria e não como um custo inevitável.

Conclusão

Mapear e eliminar desperdícios é um passo crucial para aumentar a competitividade e a sustentabilidade das indústrias. Ao identificar os sete desperdícios do Lean Manufacturing e suas causas, as empresas podem implementar estratégias como Lean, Kaizen, 5S e TPM, além de investir em automação e treinamento contínuo. Essas práticas não apenas reduzem custos operacionais, mas também melhoram a qualidade do produto e a satisfação do cliente. Comece hoje mesmo a mapear os desperdícios em sua produção e transforme ineficiências em oportunidades de crescimento.